Introduzione ai controllori a logica programmabile (PLC)

Lo studio dei controllori a logica programmabile merita uno spazio molto ampio con possibilità di approfondimenti e collegamenti con vari settori dell'automazione industriale e civile. Il notevole successo riscontrato nell'impiego di questi dispositivi è dovuto soprattutto alla possibilità di sfruttare il supporto informatico per ottenere un rapporto più flessibile tra utente e macchina; sfruttando infatti le enormi potenzialità offerte dall'uso dei microprocessori, i controllori programmabili sono in grado di garantire un utilizzo estremamente flessibile e prestazioni d'impianto una volta impensabili, con dispositivi tradizionali, quali ad esempio: operazioni matematiche, memorizzazione di dati, colloquio con segnali remoti, controllo di segnali analogici, funzionamento in rete, ecc..

La conoscenza dei controllori a logica programmabile non può e non deve essere, tuttavia, prerogativa di soli esperti, in quanto molti tecnici di quadri intermedi e parecchi operatori, anche non fortemente specializzati, si trovano quotidianamente a contatto con questi dispositivi data la loro grande diffusione. L'ottica rivolta all'automazione predilige infatti l’uso del controllore programmabile in molteplici applicazioni, che hanno portato ad una vastità di operazioni difficilmente generalizzabili e quantificabili.

La trattazione dei contenuti del presente modulo non è quindi completamente esaustiva, considerando in modo particolare la rapida evoluzione dei processi industriali, ma ha certamente lo scopo di fornire una panoramica delle problematiche del settore, ed un metodo delle loro risoluzioni con l’uso del controllore programmabile.

Non si dimentichi che nel gestire l’uso del suddetto dispositivo non è sufficiente apprendere solo l'esercizio di pura programmazione, ma è indispensabile conoscere i metodi e gli schemi di installazione nella realtà produttiva, tenuto conto della normativa specifica, con particolare riguardo alla Norma CEl 65-23, per quanto concerne le informazioni generali, la CEI 65-40 che si occupa dei linguaggi di programmazione e la CEl 44-5 per il corretto uso e l’installazione nell’equi- paggiamento elettrico di macchine industriali.

Che cosa è un PLC

Il CONTROLLORE A LOGICA PROGRAMMABILE (PROGRAMMABLE LOGIC CONTROLLER) o CONTROLLORE PROGRAMMABILE usualmente detto PLC, è un'apparecchiatura composta da componenti elettronici, fornita di memorie programmabili e non, contenenti sia dati che programmi, in grado di leggere ed eseguire le istruzioni dei programmi stessi, interagendo con un sistema da controllare, tramite dispositivi di input e output del tipo digitale o analogico.

Praticamente il PLC è un’apparecchiatura simile ad un computer con la sostanziale differenza di poter comunicare direttamente con l’ambiente esterno (sensori, trasduttori, attuatori) senza necessità di interfacce. Inoltre la costruzione è progettata in funzione dell’installazione in ambiente industriale, caratterizzata da variazioni di temperatura, umidità, vibrazioni, disturbi elettrici, ecc.

Funzionamento del PLC

La descrizione del funzionamento può essere riassunta brevemente nel seguente modo: il microprocessore contenuto nel PLC controlla i segnali elettrici (input) provenienti dai sensori e trasduttori facenti parte del sistema da controllare; quando avvengono variazioni dei segnali di input, questi vengono eleborati dal microprocessore stesso che, seguendo le istruzioni contenute in un programma (programma utente) memorizzato precedentemente, invia comandi verso gli attuatori del sistema da controllare (output).

In questo modo si ha un controllo costante e completo di tutti gli elementi dei circuiti facenti parte di macchine semplici e complesse, programmandone precedentemente le varie fasi di processo.

Prima dell'avvento dei PLC (anni ’70), i sistemi di controllo dei processi e movimentazioni industriali erano risolti utilizzando circuiti in logica elettromeccanica ed elettronica WLC (Wired Logic Control); i sistemi si presentavano scarsamente flessibili in quanto qualsiasi modifica della sequenza logica richiedeva modifiche del cablaggio, cioè quella parte «fisica» (hardware) degli elementi facenti parte dell’automatismo. Inoltre nella fase di «test e messa in servizio», risultava spesso necessario modificare il cablaggio con onerosi rifacimenti ed adattamenti.

Con l'avvento dei PLC la struttura ha acquistato una flessibilità garantita, poiché la variazione nella logica di controllo viene ricondotta a semplici variazioni nella programmazione (software)? del PLC. Con queste premesse non si vuole intendere che i circuiti in logica elettromeccanica siano scomparsi, ma che i loro componenti sono stati adattati ed integrati alle nuove esigenze e realtà (vedere, ad esempio, i contattori ausiliari nel modulo 1, unità didattica 1.9).

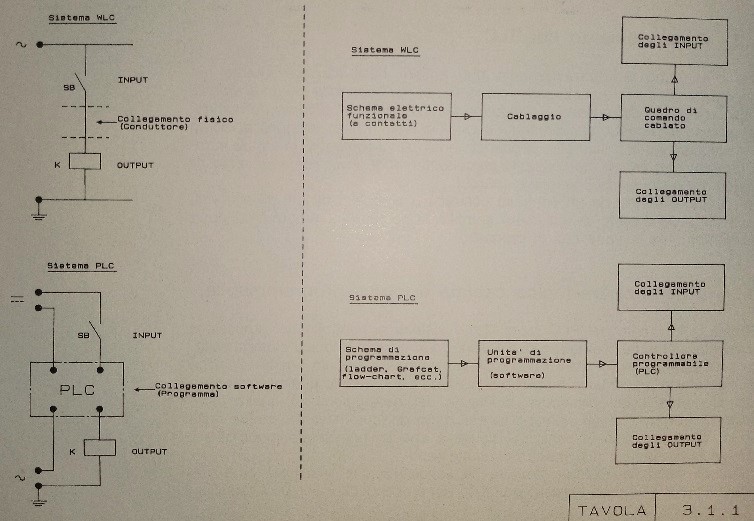

Per meglio comprendere questi concetti si fissi l’attenzione sulla figura in alto a sinistra della tavola 3.1.1, che rappresenta un circuito tradizionale in logica WLC. L’interruttore SB è collegato tramite un conduttore (collegamento fisico) alla bobina K di un relè; l'interruttore rappresenta l'ingresso (input), la bobina

l'uscita (output). Il segnale proveniente dall’input attraverso il conduttore giunge all'output che esegue (in pratica in questo caso se viene chiuso l’interruttore la

bobina viene eccitata, se si apre l’interruttore la bobina si diseccita). Si noti che l'alimentazione del sistema è unica sia per l'input che per l’output.

Nella figura in basso a sinistra della stessa tavola è rappresentato lo stesso circuito risolto con PLC.

L'interruttore (input) non è più collegato fisicamente alla bobina (output), ma solo attraverso un programma inserito nella memoria del PLC: in tal modo non esiste alcun collegamento fisico (conduttore) tra l'ingresso e l'uscita ma solo il programma preventivamente studiato che verrà elaborato dal microprocessore,

inviando a sua volta un segnale all'uscita. Nella risoluzione del circuito con l’uso dei controllori programmabili, le alimentazioni sono due: una per gli ingressi l’altra per le uscite.

Nello schema a blocchi che completa la tavola 3.1.1, è confrontata la stesura di un circuito risolto con un sistema tradizionale elettromeccanico e quello programmabile. Come si nota la fase di partenza è la stessa anche se identificata con chiavi di lettura diverse. Medesime considerazioni valgono per la fase finale

di collegamento con le unità di ingresso è di uscita, che si presentano identiche nei due blocchi; la sostanziale diversità è evidente nella fase centrale in cui nel primo caso (WLC) si dovrà procedere al cablaggio dei componenti elettromeccanici o elettronici, nel secondo allo studio e scrittura di un programma (software).

Principali caratteristiche del PLC

Il PLC è attualmente un’apparecchiatura tra le più utilizzate nell'ambiente industriale, grazie ad una serie di caratteristiche come nel seguito indicate.

- La flessibilità, cioè, come già visto, la possibilità di adeguamenti a nuove esigenze di processo in modo veloce agendo esclusivamente sul software del controllore senza modificare sostanzialmente l'hardware del sistema di controllo.

- L’affidabilità è superiore ai dispositivi elettromeccanici in quanto il PLC offre servizi di autodiagnostica, dialogo con computer gestionali, utilizzo di componenti quasi esclusivamente elettronici e quindi privi di manutenzione.

- La versatilità, cioè la possibilità del PLC ad essere utilizzato per la risoluzione di problematiche diversificate o comuni ad altri processi; l'aspetto è solo legato al software in quanto l'hardware della macchina rimane immutato o con leggere modifiche.

- Il riciclo: in caso di eliminazione della macchina, l’apparecchiatura di controllo è sempre utilizzabile e disponibile per altre applicazioni.

- Il costo: si è passati da un’apparecchiatura di notevole costo iniziale a prezzi sempre più competitivi negli ultimi anni. Le ditte tendono a costruire PLC di piccole dimensioni (denominate micro o pico PLC) per la risoluzione di semplici problematiche, in modo da rendere il prodotto commerciale adatto a fasce di utenza sempre maggiori.

- L'impiego integrato dei PLC dell’ultima generazione in un pannello operatore, (vedi modulo n° 1 unità didattica 1.1), rende le soluzioni di automazione economiche e di minimo ingombro. Detti apparecchi prendono il nome di «PLC visualizzati».

- La possibilità di inserimento in reti di controllo centralizzate, facenti capo ad un computer gestionale di supervisione: il computer controlla tutta la catena di produzione dove operano i vari PLC, mediante scambio di dati; in tal modo il computer centrale può conoscere e controllare in tempo reale la situazione generale della produzione.

Struttura del PLC

Costruttivamente i PLC vengono presentati in due versioni:

- monoblocco;

- modulari.

Vengono classificati monoblocco quando la configurazione si presenta rigida e senza possibilità di modificazioni, se non quelle relative ad un collegamento con un’altra unità monoblocco di espansione con caratteristiche simili alla precedente.

Vengono classificati modulari i PLC che presentano un rack configurabile con vari moduli aventi funzioni diverse a seconda delle esigenze specifiche ed espandibili con l'aggiunta di altri rack.

Gli elementi hardware costituenti il controllore programmabile sono sostanzialmente gli stessi sia per i PLC di tipo monoblocco che modulari:

- alimentatore;

- CPU;

- memorie;

- moduli I/O;

- dispositivo di programmazione.

La comunicazione tra gli elementi hardware avviene tramite linee denominate BUS.

Alimentatore del PLC

L'alimentatore del controllore programmabile può essere integrato nel PLC stesso o esterno: nel caso sia interno, il PLC è collegato direttamente alla tensione di rete alimentante anche le altre apparecchiature facenti parte del sistema da controllare e provvede autonomamente a fornire le tensioni per i circuiti interni e per i moduli di comunicazione garantendo l'isolamento tra i medesimi; sul lato AC è predisposto un fusibile di protezione. Nel caso sia esterno sarà ugualmente collegato alla tensione di rete, dovrà contenere un trasformatore ad avvolgimenti separati per assicurare l'isolamento galvanico, e sarà dimensionato in modo da distribuire al PLC le medesime tensioni.

Unità centrale (CPU)

Rappresenta il «cervello» della macchina e coordina in pratica tutte le attività del PLC. Le funzioni fondamentali svolte sono:

- lettura nella successione corretta, interpretazione dei codici ed abilitazione delle istruzioni contenute nella memoria utente;

- abbandono delle sequenze di lettura del programma principale in caso di esecuzione di sottoprogrammi (subroutine) o interruzioni (interrupt);

- operazioni logiche su bit o word;

- operazioni aritmetiche;

- autodiagnosi;

- generazione di impulsi di sincronismo (clock);

- esecuzione di conteggi e temporizzazioni.

Risulta logico confrontare la CPU con l'insieme cablato dei componenti elettromeccanici ed elettronici della logica WLC, che svolgono in pratica le medesime funzioni, con notevole differenza di dimensioni, costi e velocità di elaborazione. La CPU per funzionare necessita di una tensione continua e stabilizzata fornita dall’alimentatore, di pochi volt (in genere 5 V).

Tra i più importanti dispositivi accessori dell’unità centrale si ricordano:

- selettore del modo operativo: è un dispositivo commutatore che può avere più posizioni e serve a selezionare i diversi modi operativi del PLC, ad esempio: in programmazione (PROG), in esecuzione (RUN), ecc..

- circuiti di autodiagnostica: vengono eseguiti test ad ogni lettura del programma per controllare che esistano le condizioni per l'esecuzione, in caso negativo viene inviato un segnale al circuito Watch-dog o relè di RUN.

- watch-dog, letteralmente «cane da guardia»: il circuito facente capo ad un relè (relè di RUN), permette un sicuro controllo della corretta elaborazione del programma utente, ricevendo informazioni dal circuito di autodiagnostica;

- se viene riscontrata un'anomalia, il relè si disattiva automaticamente interrompendo l'esecuzione del programma, disabilitando le uscite e fornendo un segnale di allarme.

Memorie del PLC

Si distinguono essenzialmente in due tipi:

- volatile, denominata anche RAM, nel cui interno viene scritto e letto Il programma utente cioè quello studiato per l'esecuzione di un determinato processo dall'utente stesso. L'aggettivo «volatile» sta a significare che la memoria perde le informazioni alla mancanza di tensione; viene posta quindi una batteria in tampone ricaricabile (normalmente al litio) che mantiene le informazioni. In alcuni PLC (es. S7-200 SIEMENS) in alternativa alla batteria in tampone, viene utilizzato un condensatore di elevata capacità per mantenere i dati utente con un tempo di tamponamento minimo di 50 ore. Il vantaggio di tale sistema consiste nell'’assenza di manutenzione periodica per il cambio della batteria. Le memorie volatili sono di scrittura-lettura, cioè equivalgono in pratica ad un nastro magnetico dove è sempre possibile la registrazione e la cancellazione;

- non volatile, denominata ROM, dove viene scritto il programma di sistema, che ne determina le caratteristiche immodificabili, indispensabili al funzionamento. del PLC. Equivale al sistema operativo di un computer; il programma viene immesso in sede di fabbricazione e può essere solo letto. L'aggettivo «non volatile» sta a significare che la memoria non perde le informazioni in caso di mancanza di tensione.

Un altro tipo di memoria particolarmente utilizzata per l'archiviazione finale dei programmi e per il trasporto dei programmi stessi (ad esempio da PC a PLC), è la memoria EPROM, che offre i vantaggi di non poter essere cancellata(se non all'esposizione di raggi ultravioletti), di poter essere scritta come una RAM, mediante un particolare dispositivo (programmatore di EPROM), e di non aver bisogno di una batteria in tampone.

La capacità della memoria di immagazzinare informazioni, sotto forma di lunghezza del programma utente, è espressa in byte (8 bit), word (16 o 32 bit) o kbyte (1 kbyte=2'°= 1024 byte).

Moduli I/0 del PLC

Vengono correntemente denominati in questo modo i dispositivi di ingresso (Input) e di uscita (Output).

Moduli di ingresso (input)

I moduli o schede di ingresso sono destinati all'acquisizione dei segnali provenienti dal mondo esterno (sensori, trasduttori, unità di comando, predispositori numerici BCD), rendendoli compatibili con la CPU. Detti segnali possono essere del tipo:

- ON-OFF;

- analogici.

Nel tipo ON-OFF il segnale può assumere solo due stati, 1 (ON), 0 (OFF), identificati dalla CPU come livelli di tensione:

1=tensione presente,

O=tensione assente;

anche il modulo di ingresso assume la stessa terminologia (ON OFF o digitale).

Considerando la condizione NO o NC dei contatti c d'ingresso, si può facilmente individuare il livello di tensione sul modulo stesso. Considerando un’alimentazione in corrente continua a 24 V si avrà:

- contatto aperto: livello di tensione sul punto del modulo collegato al contatto Uguale a 0 V (livello 0);

- contatto chiuso: livello di tensione sul punto del modulo collegato al contatto uguale a +24 V (livello 1).

Nel PLC, quindi, non viene considerato il contatto fisicamente aperto o chiuso ma solo il livello di tensione sul punto del modulo collegato al contatto stesso. La tensione del segnale ON-OFF può essere definita secondo quanto indicato in figura 3.2.5b e di conseguenza interpretata dalla CPU come segnale ON (H), OFF (L) o indeterminato.

E importante notare che spesso una causa di errore nei circuiti d’ingresso è rappresentata dall’effetto «rimbalzo» dei contatti dovuto all’elasticità dei materiali di cui sono costituiti. All'atto del loro azionamento, infatti, non vi è una chiusura o apertura istantanea ma un transitorio di breve durata costituito da una serie di aperture-chiusure che, con un tipo di logica elettromeccanica non costituisce alcun problema ma, nella logica programmabile, può dare luogo a seri inconvenienti in quanto l’interpretazione da parte del PLC del segnale può risultare errata. Il disturbo può essere ovviato introducendo un ritardo di alcuni millisecondi nell’acquisizione dei dati, in modo che se un segnale si mantiene inalterato per un certo tempo, solo allora sarà considerato valido per il PLC, viceversa non sarà acquisito.

Il segnale di tipo analogico, viceversa, assume una serie di valori qualsiasi compresi tra un limite inferiore e superiore; anche il modulo di ingresso relativo a questo tipo di segnale assume lo stesso termine (analogico). Il segnale stesso viene tradotto da particolari convertitori del tipo analogico-digitale (A-D), in segnale digitale in quanto, come è noto, alla CPU possono venire inviati segnali di questo tipo.

| segnali provenienti dalle schede di ingresso, normalmente alimentate a 24 V e oltre, devono essere adattati alla tensione di funzionamento della CPU; in questo modo verrà riconosciuto il livello +5 V come stato ON dell'ingresso, 0 V come stato OFF.

Per evitare sbalzi o sovratensioni che potrebbero danneggiare i circuiti interni del PLC o quantomeno potrebbero essere interpretati in modo diverso dalla logica di funzionamento, si usa disaccoppiare (separazione galvanica) il segnale proveniente dall'esterno con la logica interna, mediante fotoaccoppiatori (optoi- solatori). Ogni scheda è composta da un certo numero di ingressi indipendenti, normalmente multipli di 8, facenti capo ad una morsettiera ed il loro stato logico è visualizzato tramite LED.

Moduli di uscita (output)

Sono destinati ad attivare direttamente o indirettamente gli attuatori del sistema e, come gli ingressi, possono essere del tipo:

- ON-OFF;

- analogici.

Del tipo ON-OFF si distinguono successivamente:

- uscite a transistor;

- uscite a relè;

- uscite a triac.

Nell’uscita a transistor la CPU abilita la conduzione del componente, usato come interruttore; lo stesso vale per le schede a triac.

Nell’uscita a relè la CPU provvede all’eccitazione della bobina di un relè posizionato all’interno del modulo che chiude il suo contatto sul circuito esterno. In parallelo a quest'ultimo spesso vengono collegati circuiti RC o varistori per la soppressione delle sovratensioni all’atto dell'apertura dei contatti stessi se collegati a carichi induttivi.

La caratteristica principale delle schede a relè è il disaccoppiamento (separazione galvanica) naturale, tra la logica interna ed il mondo esterno; le schede con uscite a transistor o triac necessitano invece di particolari circuiti per l'isolamento galvanico. La scelta dell’una o l’altra scheda è legata essenzialmente a fattori quali: la velocità di risposta (più alta nei semiconduttori), l'isolamento galvanico, le dimensioni, il costo, il tipo di tensione applicata.

A questo proposito è bene ricordare che le schede a relè ed a triac funzionano sia in AC che in DC; quelle a transistor solo in DC.

Per il comando dei dispositivi esterni è indispensabile la conoscenza delle caratteristiche di commutazione dei contatti dei relè oppure la corrente massima sopportabile dal semiconduttore (transistor o triac) durante la commutazione, le cui specifiche vengono fornite dalle ditte produttrici.

Nel tipo analogico la scheda stessa contiene un convertitore digitale-analogico (D-A) per poter effettuare esattamente l'opposto della scheda d’ingresso analogica. Ogni scheda è composta da un certo numero di uscite indipendenti, solitamente multipli di 2, facenti capo ad una morsettiera.

Come per i moduli d'ingresso i LED di segnalazione indiicano all’operatore lo stato ON o OFF dei segnali di uscita. Oltre ai moduli I/O di tipo ON-OFF e analogici nel corredo dei PLC ne sono sempre presenti altri denominati speciali, per soddisfare qualsiasi esigenza applicativa, quali ad esempio:

- moduli a conteggio veloce;

- moduli per controllo assi;

- moduli per acquisizione di temperatura;

- moduli di termoregolazione;

- moduli PID;

- moduli per logica fuzzy;

- moduli ASCII BASIC;

- moduli vocali;

- moduli di comunicazione;

- moduli per I/O remoti.

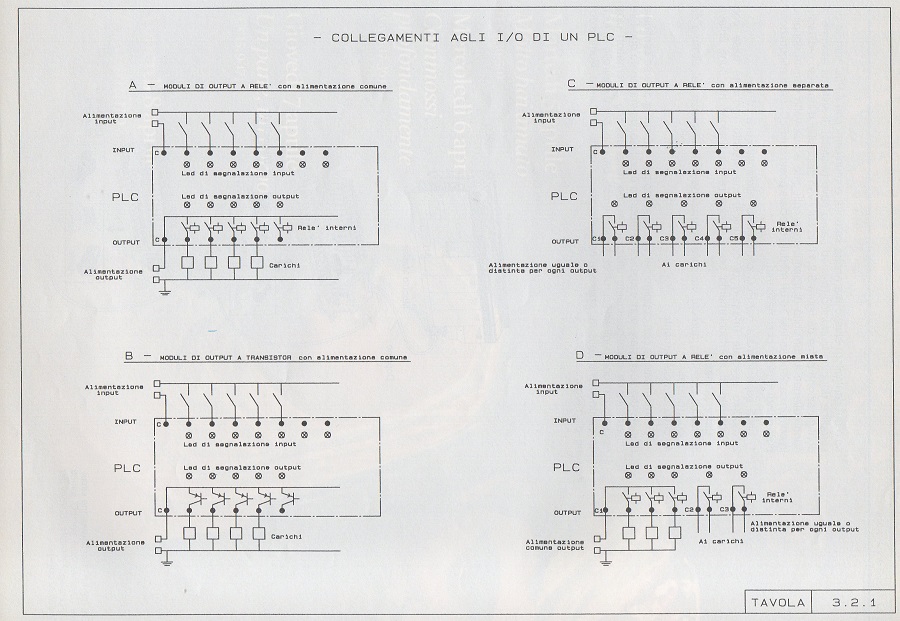

Schemi di collegamento degli I/O in un PLC (Tavola 3.2.1)

Gli schemi riassumono i sistemi circuitali già presentati in alcune figure precedenti, sono finalizzati ad un uso applicativo per il disegno dei circuiti e rappresentano i collegamenti ai moduli I/O di un PLC dei dispositivi d’ingresso e di uscita che, per semplicità, sono rappresentati rispettivamente da interruttori in chiusura (NO) e da blocchi denominati «carichi».

Gli schemi A e B della tavola 3.2.1, avendo una alimentazione comune sugli output (morsetto C), devono necessariamente funzionare alla medesima tensione. Questo crea, a volte, problemi applicativi quando si devono interrompere alcune uscite pur mantenendo attivate le altre.

Viceversa lo schema C non utilizza il morsetto comune, ma entrambi i morsetti dei contatti dei relè sono accessibili. Questo permette alimentazioni diversificate, anche una per ogni contatto (morsetti C1, C2, C3, ecc.).

L'ultima soluzione (schema D) integra le soluzioni precedenti, avendo a disposizione un'alimentazione comune (morsetto C) ed altre in cui i morsetti C1, C2 dei relè sono accessibili. Vengono così superati gli inconvenienti sopracitati (schemi A e B).

Gli schemi A, C, D propongono soluzioni di moduli output a relè, ma i metodi sopraesposti possono essere applicati anche su moduli a transistor o a triac.

Sia la bobina di comando dei relè interni, sia la base del transistor, fanno capo ai circuiti di uscita della CPU che invierà loro, durante l'esecuzione del programma, i comandi relativi.

La natura della tensione di lavoro dei dispositivi di campo (contattori, lampade, elettrovalvole, ecc.), condizionano la scelta del tipo di modulo output: verranno utilizzati moduli a relè o triac in presenza di tensioni alternate o continue: moduli a transistor solo per tensioni continue.

Negli schemi, per semplicità, non sono stati disegnati i dispositivi di protezione ed altri accessori, oggetto peraltro di considerazione nell'unità didattica 3.6 di

esercitazioni pratiche.

Moduli I/O remoti

Spesso il PLC è posizionato in un quadro elettrico lontano dal sistema o impianto da controllare; di conseguenza anche tutti i punti I/O, dislocati lungo i diversi punti dell'impianto stesso, sono a considerevole distanza dal controllore.

In questo caso occorre collegare tutti i segnali al PLC con notevole complessità di cablaggio. Questa esigenza comporta molte difficoltà legate alla probabilità di malfunzionamenti, possibilità di interruzione dei cavi, disturbi che possono influenzare i segnali, costi eccessivi e manutenzione accurata.

La soluzione proposta dai costruttori è quella di utilizzare il PLC, collocato nel punto più idoneo per il controllo dell'impianto, i cui punti di I/O non siano solo sul controllore stesso ma anche su unità comunicanti con il PLC tramite un semplice doppino telefonico (twisted pair o cavo twistato). La configurazione

può quindi essere così riassunta:

1. unita base formata dal PLC completo di alimentatore e CPU;

2. modulo speciale (master) di comunicazione inserito nell'unità base con compito di interfacciamento per i moduli remoti disposti nei punti chiave dell'impianto;

3. moduli remoti in numero variabile in funzione delle esigenze del sistema da controllare;

4. cavo di collegamento.

La trasmissione con doppino del tipo descritto può arrivare a diverse centinaia di metri per soddisfare ogni esigenza di fabbrica o edificio, dal momento che tale sistema viene massicciamente utilizzato anche nella Building Automation cioè nell'automazione degli edifici, uffici, supermercati, banche, per il controllo di luci, condizionamento, allarmi, chiusure centralizzate, controllo del carico, illuminazione d'emergenza, ecc..

I vantaggi riscontrabili nell'uso del sistema descritto possono essere così riassunti:

- riduzione dei tempi di progettazione dell'impianto;

- riduzione dei costi installativi e di materiale;

- riduzione degli interventi di manutenzione;

- riduzione dei disturbi sui segnali I/O;

- possibilità di autodiagnosi dei moduli di comunicazione.

Tale tecnica è ormai radicata nei processi produttivi anche di piccola entità in quanto le ditte produttrici di PLC hanno notevolmente potenziato la produzione in tal senso con abbattimento dei costi.

Moduli di interfacciamento con i PLC

Nell’'interfacciamento del PLC con il mondo esterno spesso si presentano problemi legati alle differenti tensioni di lavoro: a questo scopo è necessario approntare circuiti appropriati.

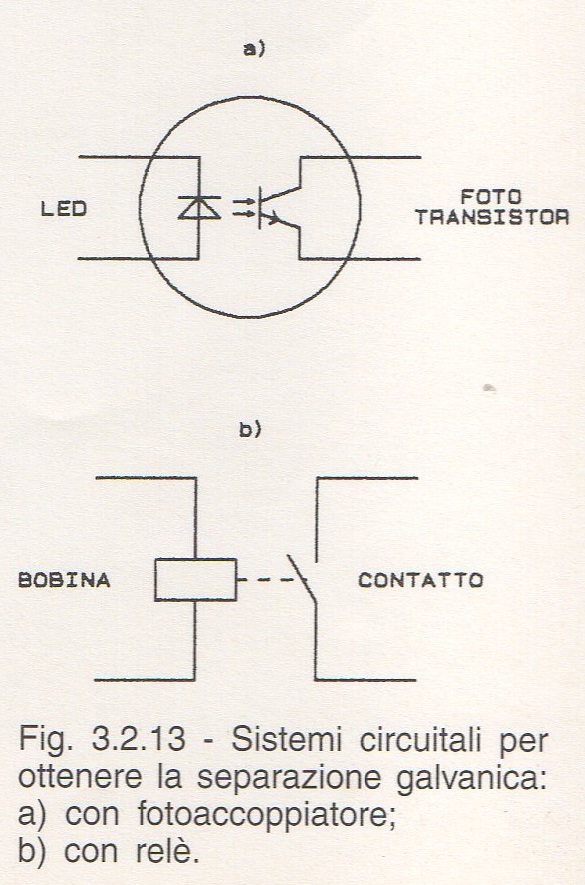

Le figure 3.2.13a e 3.2.13b forniscono i tipi di separazione galvanica (elettrica) normalmente usati nella pratica per risolvere i problemi di interfacciamento.

Il circuito di figura 3.2.13a utilizza allo scopo un fotoaccoppiatore (optoiso-latore) costituito da LED e fototransistor, cui fanno capo | circuiti da disaccoppiare; nel secondo circuito (Fig. 3.2.13b), si fa uso di un relè costituito da bobina e contatto per il medesimo scopo. E evidente la separazione elettrica ottenuta: nel primo caso dalla fotoemissione (luce) del LED, nel secondo dal collegamento di tipo meccanico.

Attualmente sono molto diffusi contattori ausiliari di piccole dimensioni il cui compito è destinato all’interfacciamento tra la logica programmabile (PLC) e gli attuatori di potenza. Le prestazioni sono uniformate alle richieste in uscita delle logiche di tipo statico, ad esempio:

- assorbimento della bobina contenuto (fattore di amplificazione alto);

- ampio range di valori di tensione per la bobina di comando;

- bassissimo effetto rimbalzo sui contatti;

- chiusura dei contatti stabile anche a bassi valori di comando della bobina.

Soluzioni di interfacciamento sono ottenibili anche con l'inserimento, tra il PLC e la bobina di comando di un contattore di potenza, di un modulo amplificatore che trasforma con separazione galvanica e in modo decentralizzato, il segnale proveniente dall'uscita del PLC, in un altro in grado di pilotare la bobina di

contattore di potenza. Il modulo contiene inoltre un circuito di protezione spegniarco per la bobina.

L'amplificazione del segnale di uscita (a transistor) del PLC è necessaria in quanto, si ricorda, la corrente di commutazione del transistor è piuttosto bassa e spesso non in grado di pilotare la bobina del contattore di potenza; inoltre il modulo permette, attraverso il contatto del relè, di alimentare a tensione alternata la bobina del contattore rispetto a quella continua fornita dal transistor.

Dispositivi di programmazione per PLC

Sono l'interfaccia operatore-macchina ed hanno la funzione di: compilare (codifica) e inviare il programma utente nella memoria del PLC, visualizzare il programma stesso, modificare e controllare il programma, ed altre funzioni accessorie quali ad esempio «forzare» lo stato logico degli I/O per operazioni di simulazione.

Le modalità di funzionamento possono essere di due tipi:

- ONLINE,

- OFFLINE.

Nel modo ON-LINE l’unità di programmazione è collegata al PLC e quindi la scrittura del programma deve avvenire direttamente nella memoria del controllore.

Nel modo OFF-LINE l’unità di programmazione non è collegata al PLC ma incorpora una memoria EPROM (trasportabile in seguito sul PLC), sulla quale viene scritto il programma utente, che può essere studiato e testato a «tavolino» per una migliore ottimizzazione, in condizioni decisamente migliori di quelle che si avrebbero sul luogo di lavoro.

Le unità di programmazione sono classificabili in 3 tipi:

- unità di programmazione portatile (tastierina pocket);

- unità di video programmazione portatile (VPU o terminale dedicato);

- unità di video programmazione da tavolo (PC).

Le prime si presentano con dimensioni ridotte (a volte tascabili) collegate con un cavo al PLC e funzionano normalmente solo ON-LINE.Costituiscono un programmatore ideale che può facilmente essere trasportato dove è installato il controllore programmabile e sono costituite da un display per la visualizzazione, una tastiera per l'inserimento dei dati, un cavo di collegamento al PLC ed altri acessori quali, ad esempio, la cinghia di trasporto o un magnete sul retro dell'unità per il posizionamento in verticale su un supporto metallico per un più razionale uso.

Le seconde hanno dimensioni decisamente maggiori, sono in grado di programmare un'intera famiglia o tutti i modelli di PLC della stessa ditta e offrono una serie di vantaggi non ottenibili con le tastierine portatili quali:

- possibilità di lavoro sia ON-LINE che OFF-LINE;

- utilizzo di pacchetti software, per PC funzionanti con i normali sistemi operativi;

- debug;

- uso di linguaggio macchina secondo lo standard internazionale;

- possibilità di archiviazione e gestione dati.

Il terzo tipo di unità è praticamente un dispositivo di programmazione (PC) da tavolo. E concepita per l’impiego stazionario in ufficio e funziona sia in modo OFF-LINE che ON-LINE, anche se quest'ultimo caso difficilmente viene impiegato.

In sede di test esistono, per la simulazione degli ingressi e delle uscite, particolari accessori denominati simulatori che sono composti essenzialmente da interruttori a due posizioni con possibilità di collegamento al PLC per effettuare la prova simulata del programma; le uscite sono visualizzate tramite LED e l'alimentazione del modulo è derivata dal controllore stesso.

La simulazione effettuata con questo metodo, tuttavia, non riproduce fedelmente l'evolversi del processo, specialmente in relazione ai tempi di esecuzione del programma; diventa però indispensabile quando si debbano contenere i costi di trasferta, in caso di programmi molto lunghi per l'installazione e collaudo, o quando la messa a punto debba essere svolta in luoghi di una certa pericolosità.

Programmazione del PLC - Elementi software

A differenza di quelli hardware, visti nella precedente unità didattica, Si intendono per elementi software quelli non «tangibili», specificati dal costruttore nei dati tecnici del PLC. Sono da considerare tali:

- temporizzatori,

- contatori,

- relè interni;

- l'accumulatore.

I temporizzatori ed i contatori equivalgono ai corrispondenti elettromeccanici ed elettronici.

I relè interni, che possono essere volatili (non ritentivi) e non volatili (ritentivi), assumono varie terminologie e, a seconda del tipo di PLC, prendono il nome di: memorie interne, indicatori, relè di appoggio, variabili interne, flag, merker, ecc.. Equivalgono ai relè ausiliari elettromeccanici e sono praticamente aree di memoria riservate a risultati intermedi utilizzabili al momento opportuno.

Un elemento estremamente importante è l’accumulatore o registro temporaneo, che assume varie terminologie ma ha la stessa funzione in tutti i PLC.

E costituito da un cella di memoria a 1 bit ed ha la funzione di memorizzare, in modo parziale, il risultato logico di ogni riga di istruzioni. Parecchi PLC possiedono più registri temporanei con il risultato di avere istruzioni più potenti con minor uso di capacità della memoria utente.

Si considerano elementi software oltre che hardware, anche tutte le uscite fisiche in quanto possono essere utilizzate come contatti ausiliari, allo stesso modo degli ingressi.

Tutti gli elementi possono venire indirizzati, interrogati (test), combinati tra loro in qualsiasi modo ed in qualunque punto del programma.

Programmazione del PLC - Caratteristiche principali e classificazione dei linguaggi di programmazione

Le particolarità dei linguaggi devono corrispondere ad un serie di parametri essenziali, quali:

- facilità di stesura anche per il personale non altamente specializzato;

- essere sufficientemente potenti;

- essere accessibili a tecnici provenienti da esperienze in settori diversi.

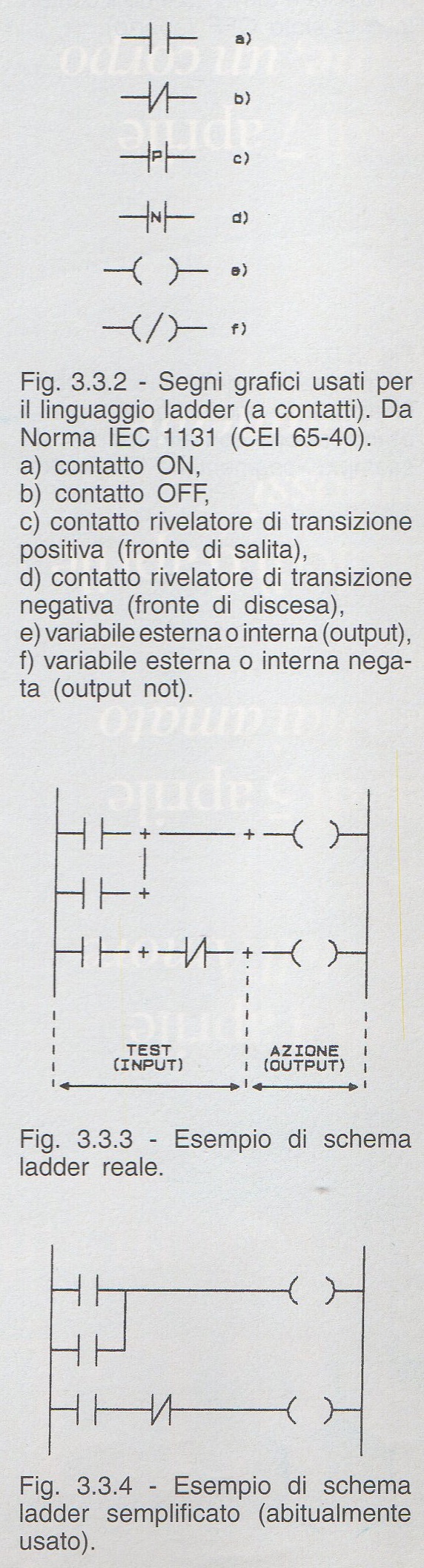

Una prima classificazione di carattere generale dei linguaggi di programmazione comune a tutti i controllori programmabili. Per detti linguaggi la Norma IEC 1131 (CEl 65-40), ha codificato segni grafici ed alcune istruzioni di base, ma la maggior parte del repertorio di istruzioni di livello superiore è ancora piuttosto diversificato anche se, tuttavia, presenta molte similitudini.

Tutto ciò comporta una certa limitazione per i tecnici che operano su controllori diversi, poiché per loro si rende necessaria la conoscenza sia dell'hardware che del software dei vari tipi di PLC.

Programmazione del PLC - Linguaggio (schema) Ladder

Il nome deriva dall'inglese /adder (scala) per il particolare disegno e viene usualmente denominato «schema a contatti»; a tutt'oggi è quello maggiormente utilizzato in campo internazionale per la programmazione dei PLC.

Si compone di una serie molto limitata di segni grafici e risulta estremamente congeniale ai programmatori con conoscenza di logica elettromeccanica, perché richiama in un certo senso lo schema elettrico funzionale. I segni grafici sono rappresentati nella figura 3.3.2 e spesso vengono riportati anche sulle unità di programmazione portatili.

Questi particolari segni grafici normalizzati IEC 1131, derivano da una lologia americana già in uso per gli schemi funzionali.

Lo schema ladder strutturalmente è composto da due linee verticali e da linee orizzontali (scala), sulle quali vengono disegnati gli elementi costituenti il sistema da controllare (Fig. 3.3.3).

Si distinguono:

- la barra d'alimentazione (riga verticale sinistra), cui fanno capo tutti gli elementi input;

- il ritorno comune o massa (riga verticale destra che spesso viene omessa), fanno capo tutte le variabili d'uscita (output);

- la zona di test (0 zona di input): in questa parte dello schema vengono disegnati i vari input in serie e in parallelo, in chiusura e in apertura, seguendo logica di evoluzione del processo; a seconda del loro stato verrà stabilita, attraverso il test eseguito dal microprocessore, in funzione del programma utente, la condizione della variabile d’uscita (output);

- la zona di azione (o zona di output), destinata alle variabili d’uscita abilitate o meno dalla zona precedente;

- i segni + stanno ad indicare che non vi è collegamento fisico tra le due zone, ma solo la logica di processo dettata dalla programmazione; pure non vi è collegamento fisico tra i vari input, ma solo il test (interrogazione), che il microprocessore esegue sul loro livello logico 1 o 0;

Di conseguenza non sarà più l'installatore a cablare fisicamente i vari contatti in serie o parallelo ma si limiterà soltanto al collegamento di ogni contatto singolarmente sul modulo di ingresso del PLC. Sarà il microprocessore stesso livello software, in base al risultato ottenuto dal test ed al programma steso dall'utente, a combinare gli ingressi in serie o In parallelo per abilitare o meno l'uscita. In base al test verrà stabilito il livello 1 (tensione presente) se il contatto sul punto di ingresso del modulo è chiuso, livello 0 se il contatto è aperto.

Per semplificare il disegno usualmente il segno + si omette; lo schema prende quindi la forma di figura 3.3.4; la lettura dello schema va fatta sempre da sinistra verso destra e dall'alto verso il basso.

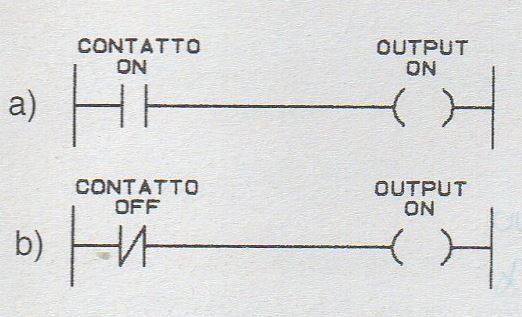

Per l’impiego dei segni grafici già presentati in figura 3.3.2 si procede come segue:

- viene usato questo segno grafico —| |— se occorre attivare un'uscita quando il contatto è o andrà a ON (chiuso, livello 1, tensione presente);

- viene usato questo segno grafico —|/|— (condizione negata) se occorre attivare un'uscita quando il contatto è OFF (aperto, livello 0, tensione assente).

La figura 3.3.5 fornisce un esempio applicativo.

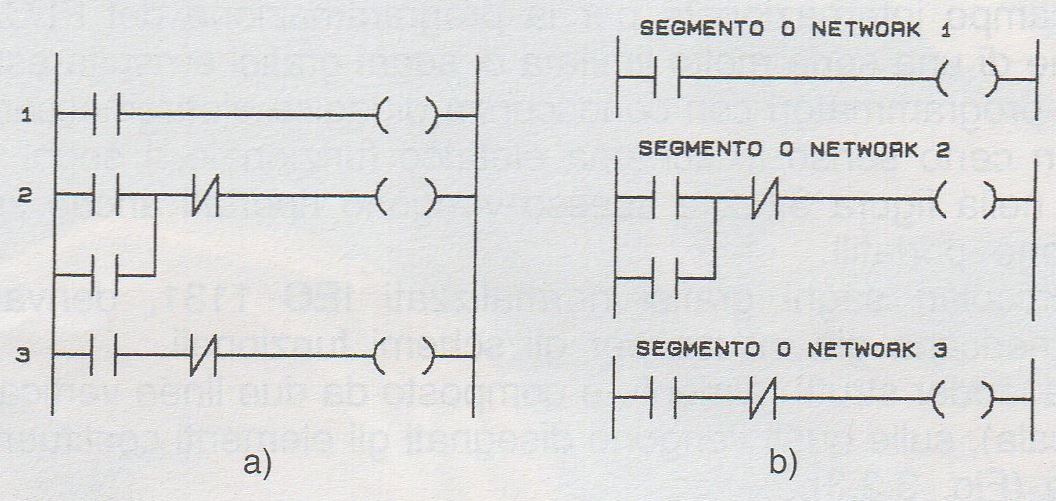

Nella programmazione ladder, viene denominata linea di combinazione (Fig. 3.3.6) quella combinazione di contatti che termina con una variabile d’uscita singola o in parallelo con altre. La linea di combinazione assume varie terminologie a seconda del tipo di controllore: ad esempio per i PLC SIEMENS o OMRON viene denominata «network» o «segmento».

Tabella riassuntiva dei linguaggi di programmazione per PLC

Scarica la tavola riassuntiva dei linguaggi di programmazione per PLC

Altri articoli sull'elettrotecnica

- Gli Inverter (DC-AC, fotovoltaico, per camper) - Guida Tecnica

- Il Generatore Eolico, Guida Tecnica Completa

- Schema Di Un Impianto Fotovoltaico - Guida Tecnica

- Il motore brushless, come funziona e importanza nell'industria del futuro

- Guida tecnica completa sui relè

- Il controllo PID, guida tecnica sui regolatori ad anello chiuso

- I bus di sistema (informatica e domotica), guida tecnica

- Guida tecnica completa sui PLC - Definizione, Funzionamento e Programmazione