Tempo di lettura: 16 minuti, 18 secondi

COSA E' UN CILINDRO OLEODINAMICO?

Il cilindro, come il motore idraulico, è un attuatore che converte energia idraulica in energia meccanica. A differenza del motore che ha un moto rotatorio e trasmette una coppia, il cilindro ha un moto rettilineo e trasmette una forza. La forza massima che un cilindro può esplicare, trascurando gli attriti, dipende dalle pressione di esercizio p e dall’area utile del pistone A :

F = p ⋅ A

Se una macchina deve compiere movimenti lineari, l’utilizzo dei cilindri offre una serie di vantaggi :

• Semplicità di montaggio e facilità di posizionamento in fase di progettazione;

• Forza costante lungo tutta la corsa;

• Velocità costante lungo tutta la corsa, dipendente solo dalla portata di alimentazione;

• Possibilità di generare forze di spinta o di trazione con lo stesso attuatore;

• Realizzazione di azionamenti di grande potenza con piccoli ingombri.

I compiti affidati ai cilindri sono il sollevamento, l’abbassamento, il bloccaggio e lo spostamento di un carico, ma molto spesso sono accoppiati con altri organi meccanici per dar luogo a sistemi articolati in grado di realizzare movimenti complessi, anche in questo caso i cilindri esercitano le cospicue forze necessarie all’azionamento del meccanismo.

TIPOLOGIE COSTRUTTIVE DEI CILINDRI OLEODINAMICI

In base al loro funzionamento i cilindri si suddividono in:

• Cilindri a semplice effetto;

• Cilindri a doppio effetto.

Cilindri a semplice effetto

Nei cilindri a semplice effetto, l’olio in pressione entra in una sola camera e può quindi comandare movimenti solo in una direzione. I cilindri a semplice effetto possono essere a pistone tuffante o con richiamo a molla.

Cilindri a pistone tuffante

Questo tipo di cilindro può effettuare solo un’azione di spinta e a seconda delle necessità, può essere dotato o meno di pistone di guida interno. Questo tipo di cilindro viene utilizzato quando l’esistenza di una forza di contrasto di direzione certa garantisce il movimento di rientro nella posizione iniziale. Quindi, la fase di uscita è resa possibile dall’azione della pressione dell’olio sulle superfici del pistone, mentre quella di rientro è garantita dall’azione di una forza esterna.

Cilindri con richiamo a molla

Questo tipo di cilindro si usa quando non c’è una forza esterna che garantisca la fase di richiamo: questa fase è quindi garantita dall’azione di una molla, che a seconda della modalità costruttiva del cilindro, può agire o in fase di uscita del pistone o in fase di rientro, La fase opposta, ossia quella in cui il cilindro effettua la sua azione motrice, è assicurata dall’azione dell’olio in pressione.

Cilindri a doppio effetto

Il cilindro a doppio effetto possiede due superfici utili contrapposte di area uguale o diversa ed è munito di due attacchi di alimentazione, che in maniera alternativa funzionano uno da alimentazione vera e propria e l’altro da scarico. Esistono diverse tipologie di cilindro a doppio effetto :

• Cilindro differenziale;

• Cilindro sincrono;

Cilindri differenziali

Il cilindro a doppio effetto differenziale possiede due superfici utili contrapposte di sezione diversa ed è munito di due attacchi di alimentazione. Alimentando con fluido in pressione uno dei due attacchi, si trasmette al pistone una forza di spinta o di trazione ed un conseguente moto di uscita o rientro.

Il cilindro si dice differenziale perché le due sezioni utili sono diverse. Ciò comporta un differente comportamento del cilindro nella fase di uscita del pistone e in quella di rientro.

Nella fase di uscita, poiché la pressione agisce sulla superficie maggiore si avrà una forza maggiore rispetto a quello di rientro, al contrario la velocità sarà maggiore nella fase di rientro, perché la stessa portata agirà su una superficie minore.

Cilindro a doppio stelo (cilindro sincrono)

Il cilindro a due steli è ottenuto collegando al pistone due steli di diametro uguale o diverso, comunque inferiore a quello del pistone. La forza massima sviluppata nei due sensi è data dal prodotto delle rispettive aree anulari per la pressione di esercizio.

Se i diametri dei due steli sono uguali, lo sono anche le aree anulari sui due lati del pistone, per cui a parità di pressione sono uguali le forze sviluppate nei due sensi. Inoltre, essendo uguali le aree anulari, a parità di portata immessa attraverso le connessioni A e B, si sviluppano velocità uguali nei due sensi, da qui il nome di cilindro sincrono.

Cilindri speciali

Esistono una serie di costruzioni particolari di cilindri. Tra queste, di particolare interesse, sono:

• Cilindri tandem;

• Cilindri a due velocità;

• Cilindri telescopici.

Cilindri tandem

Si tratta di un cilindro a doppio effetto composto da due cilindri collegati meccanicamente in serie e idraulicamente in parallelo: lo stelo del secondo cilindro esercita la sua forza sul pistone del primo passando attraverso il fondello forato del secondo.

Grazie a questa costruzione di ottiene, per un dato diametro del pistone e per una data pressione, il raddoppio della superficie utile e quindi della forza sviluppata. Da tenere presente che questa soluzione presenta un maggiore ingombro di quelle precedentemente descritte.

Cilindri a due velocità

Questi cilindri trovano impiego soprattutto nella costruzione delle presse. Finché non è richiesta la forza massima di pressata, la pressione agisce su una sezione ridotta, corrispondete al cosiddetto pistone veloce o pistone di avvicinamento. Nel momento in cui è richiesta la forza massima, la pressione, per intervento di una valvola di sequenza o di un finecorsa va ad agire sulla sezione totale. A parità di portata della pompa, questo tipo di cilindro permette di ottenere:

• alte velocità di avvicinamento, grazie al piccolo volume da riempire con la pompa nella prima fase;

• elevata forza di pressata grazie alla grande superficie utile del pistone nella seconda fase.

Questo tipo di cilindro prevede sia una costruzione a semplice effetto che una a doppio effetto.

Cilindri telescopici

Il cilindro telescopico si distingue dal cilindro normale perché a parità di corsa presenta una lunghezza in posizione rientrata nettamente inferiore. Grazie al rientro telescopico dei pistoni, l’ingombro è uguale alla corsa divisa per il numero di elementi più una quota morta (spessore del fondello, lunghezza della guida, elementi di fissaggio). Per una data corsa totale i cilindri telescopici possono essere costituiti a 2- 3-4-5 elementi a seconda dei limiti di ingombro prefissati. Le applicazioni usuali riguardano ascensori, piattaforme di sollevamento, antenne.

Alimentando il cilindro dalla connessione di mandata, gli elementi si sfilano uno dopo l’altro iniziando dall’elemento di area maggiore; infatti, poiché la pressione che si instaura nel sistema è data dal rapporto tra carico resistente ed area utile, esce sempre per primo l’elemento che provoca la pressione più bassa, ossia quello con la superficie utile maggiore e solo successivamente escono gli elementi di sezione inferiore.

Per lo stesso motivo, per un valore prefissato di pressione e portata, il movimento di uscita di un cilindro telescopico, inizia con la massima forza e la minima velocità e si conclude con la minima forza e la massima velocità. Nei cilindri telescopici a semplice effetto il rientro provocato da un carico esterno avviene in sequenza inversa all’uscita, rientra per primo il pistone con la superficie utile minore, perché oppone minore resistenza.

PRINCIPI COSTRITTIVI DEI CILINDRI OLEODINAMICI

L’esecuzione costruttiva di un cilindro oleodinamico dipende innanzitutto dalla particolare applicazione alla quale è destinato: in funzione dell’impiego previsto, che può spaziare dalle macchine utensili alle macchine per movimento terra, dalle centrali elettriche agli impianti siderurgici e alle acciaierie, occorre valutare quali siano le caratteristiche costruttive più idonee. In linea generale, da un punto di vista costruttivo, i cilindri oleodinamici si distinguono in:

• a tiranti;

• a profilo circolare.

Cilindri a tiranti

Nei cilindri a tiranti, la testata, il mantello cilindrico ed il fondello sono tenuti insieme da tiranti. Essi trovano impiego soprattutto sulle macchine utensili e negli impianti di produzione per l’industria automobilistica.

Cilindri a profilo circolare

Nei cilindri a profilo circolare, la testata, il corpo e il fondello sono congiunti strettamente tra di loro con viti o per saldatura o mediante anelli di bloccaggio. Grazie alla loro costruzione robusta, questa tipologia di cilindri è indicata per condizioni di lavoro molto gravose.

Tipici settori di applicazione sono:

• macchine utensili in genere;

• laminatoi;

• siderurgia;

• presse;

• gru;

• macchine operatrici mobili;

• centrali e impianti idroelettrici;

• costruzioni navali.

COME SI DIMENSIONA E SI SCEGLIE UN CILINDRO OLEODINAMICO?

Per tutti i cilindri sono indicati due valori di pressione:

• Pressione nominale consigliata per avere una buona durata;

• Pressione massima da non superarsi.

Tutti i componenti sono dimensionati per garantire un elevato grado di sicurezza anche alla pressione massima. Nella scelta della pressione di lavoro, è bene orientarsi sulla pressione nominale e verificare che le maggiorazioni dovute a frenature, impatti bruschi ed altro, non comportino aumenti di pressione tali da superare il valore massimo indicato.

I pistoni dei cilindri oleodinamici sono soggetti a carico di punta. Per la verifica al carico di punta, si considera il caso di carico di punta di tipo elastico o di Hooke e si assimila il cilindro, completamente esteso, ad un’asta snella del diametro dello stelo.

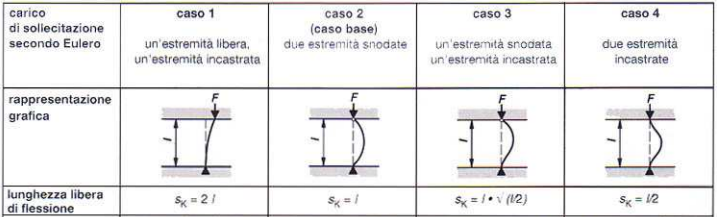

Per la determinazione della lunghezza libera di inflessione si deve moltiplicare la lunghezza geometrica dell’asta per un opportuno coefficiente, che dipende dalle condizioni di vincolo, per la determinazione del suddetto coefficiente si può fare riferimento alla tabella seguente:

Altri articoli sull'oleodinamica

- Le trasmissioni idrostatiche - Cosa sono e applicazioni tipiche

- Gli accumulatori idraulici - Generalità e applicazioni

- Cilindri idraulici - Tipologie e guida alla scelta

- Cos'è e come funziona un motore idraulico? - Guida completa

- Tutto Quello Che Devi Sapere Sulle Pompe Idrauliche

- Olio Idraulico, Quale Scegliere e Sue Caratteristiche

- I Principi Fondamentali dell'Oleodinamica

- Tabella Dimensioni O Ring Metrici